به منظور دریافت متن دستورالعمل ساخت بوسترپمپهای کلاس تصرف S1 - S2 - S3 روی لینک کلیک کنید.

فهرست مطالب

1. مقدمه

2. الزامات مکانیکی مجموعه پمپ آتش نشانی

3. الزامات الکتریکی مجموعه پمپ

4. الزامات مربوط به نحوه راه اندازی پمپها در شرایط حریق و خودسرویس

5. الزامات شرکتهای تولید کننده مجموعه پمپهای آتش نشانی

6. الزامات مجموعه پمپ آتش نشانی S1 و S2

پیوست ۱ - ورودی و خروجیهای مربوط به PLC و خودسرویس پمپها

پیوست 2 - فرآیند آزمون عملکرد تابلو و PLC

پیوست ۳ - اطلاعات مندرج در پلاک شاسی پمپ و تابلو برق

پیوست ۴ - مدارک و اطلاعات الزامی مندرج در بایگانی فیزیکی و الکترونیکی

پیوست ۵ - چک لیستهای بازدید احراز صلاحیت سازمان

پیوست 6 - جزئیات اجرای فنداسیون محل نصب مجموعه پمپ

پیوست ۷ - نمای شماتیک تجهیزات مکانیکی پمپ

پیوست 8 - نقشه مدارهای قدرت و فرمان

پیوست ۹ - مشخصات پمپهای قابل استفاده

دامنه کاربرد

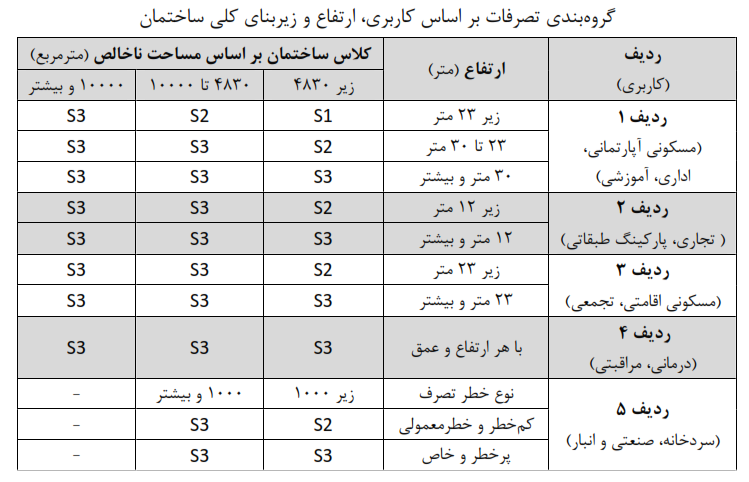

الف) نحوه دسته بندی ساختمانها

این آیین نامه در بردارنده الزامات ساخت مجموعه کامل پمپهای آتش نشانی شامل پمپهای اصلی، رزرو، جوکی، لوله کشی و اتصالات، شاسی تجهیزات کنترلی و تابلوهای (برق) و همچنین الزامات تولید کنندههای این مجموعهها برای گروههای ساختمانی S3,S2,S1 است. گروه بندی ساختمان مطابق جدول ذیل تعیین میشود:

هنگام استفاده از جدول فوق موارد ذیل باید مدنظر قرارگیرد:

ساختمانهای عمیق

- چنانچه عمق ساختمان ۱۲ متر یا عمیقتر باشد گروه بندی مشخص شده مطابق جدول فوق باید یک کلاس افزایش یابد.

مثال ساختمان تجاری با ارتفاع کمتر از ۱۲ متر و مساحت زیر ۴۸۳۰ متر مطابق جدول فوق در گروه S2 قرار میگیرد. چنانچه این ساختمان دارای طبقه ای با عمق ۱۲ متر یا بیشتر باشد گروه آن به S3 تغییر خواهد یافت.

- ساختمان با عمق ۱۸ متر یا عمیقتر تحت هر شرایطی در گروه S3 قرار میگیرد.

ساختمان های تجاری و ترکیبی

- ساختمانهای با کاربری صرفاً تجاری با مجموع طبقات حداکثر ۲ طبقه با مجموع متصرفین کمتر از ۵۰ نفر، S1 در نظر گرفته میشوند.

- نیم طبقه، تجاری به عنوان یک طبقه مجزا محسوب نمیشود.

- طبقه با کاربری انبار تجاری نیز در شمارش طبقات به عنوان یک طبقه تجاری در نظر گرفته میشود.

- ساختمانهای مسکونی یا اداری دارای صرفاً یک طبقه با کاربرد تجاری در تراز زمین یا همکف که ارتباط واحدهای تجاری مستقیماً به بیرون از ساختمان بوده و مجموع متصرفین تجاری کمتر از ۱۰۰ نفر باشد، مطابق ردیف ۱ جدول فوق و در غیر این صورت مطابق ردیف ۲ جدول فوق در نظر گرفته میشوند.

- ساختمانهای اداری دارای صرفاً یک طبقه با کاربرد تجاری در تراز زمین یا، همکف که دارای تخلیه مشترک با بخش تجاری بوده و مجموع متصرفین تجاری کمتر از ۵۰ نفر باشد، مطابق ردیف ۱ جدول فوق و در غیر این صورت مطابق ردیف ۲ در نظر گرفته میشوند.

- ساختمانهای اداری یا مسکونی با بیش از یک طبقه با کاربرد تجاری با انبار تجاری مطابق ردیف ۲ جدول در نظر گرفته میشوند.

- در شرایطی که در یک ساختمان انبار تجاری وجود داشته باشد این انبار باید مطابق ردیف ۵ بررسی شده و نهایتاً شرایط سخت گیرانهتر در مورد آن در نظر گرفته شود.

- چنانچه یک مجموعه، صنعتی از چند واحد مجزا و مستقل تشکیل شده که هر واحد صنعتی، تجهیزات پمپ و مخزن مختص خود را داشته باشد کلاس هر واحد میتواند به صورت جداگانه تعیین شود. این بند قابل تعمیم به ریزفضاهای واقع در یک سوله یا سازه نیست.

- چنانچه یک مجموعه صنعتی از بخشهای مختلفی تشکیل شده که تمامی آنها متعلق به یک مجموعه بوده و تجهیزات مشترک دارند مساحت کل مجموعه باید ملاک عمل قرار گیرد.

- انبارهای دارای ارتفاع انبارش بیش از ۳.۷ متر با هرمساحتی، پرخطر محسوب میشوند. این بند در خصوص تصرفات صنعتی که بخشی از آنها دارای کاربری انبار (جهت انبارش مواد اولیه با محصولات نهایی تولیدی) بوده و انبار آنها دارای مساحت بیش از ۲۳۰ متر مربع است نیز صدق میکند.

- منظور از مساحت در جدول فوق زیربنای کل ساختمان بوده و به صورت ناخالص در نظر گرفته میشود. استثنا محاسبه مساحت تصرفات صنعتی و انبار به صورت خالص بلامانع است.

- منظور از ارتفاع فاصله کف آخرین طبقه تا تراز معبر دسترسی مجاور ساختمان است.

- چنانچه کاربری ساختمان صرفاً پارکینگ مکانیزه و فاقد متصرف باشد، این ساختمان مطابق ردیف ۱ در نظر گرفته میشود.

- در شرایط الحاق یک بخش جدید به ساختمان موجود، تنها مساحت بخش جدید معیار ارزیابی خواهد بود.

- در خصوص سایر اماکن و ساختمانهای متفرقه که در جدول فوق به آنها اشاره نشده است، به صورت موردی و بر اساس نظر مرجع ذی صلاح تصمیم گیری خواهد شد.

- دسته بندیها و شرایط مندرج در این جدول تنها مربوط به ضوابط اطفای حریق بوده و قابل تعمیم به سایر ضوابط نیست.

- خوابگاهها و مهدکودکها مطابق ردیف ۱ در نظر گرفته میشوند.

ساختمانهای صنعتی و انبار

- چنانچه یک مجموعه، صنعتی از چند واحد مجزا و مستقل تشکیل شده که هر واحد صنعتی، تجهیزات پمپ و مخزن مختص خود را داشته باشد کلاس هر واحد میتواند به صورت جداگانه تعیین شود. این بند قابل تعمیم به ریزفضاهای واقع در یک سوله یا سازه نیست.

- چنانچه یک مجموعه صنعتی از بخشهای مختلفی تشکیل شده که تمامی آنها متعلق به یک مجموعه بوده و تجهیزات مشترک دارند مساحت کل مجموعه باید ملاک عمل قرار گیرد.

- انبارهای دارای ارتفاع انبارش بیش از ۳.۷ متر با هرمساحتی، پرخطر محسوب میشوند. این بند در خصوص تصرفات صنعتی که بخشی از آنها دارای کاربری انبار (جهت انبارش مواد اولیه با محصولات نهایی تولیدی) بوده و انبار آنها دارای مساحت بیش از ۲۳۰ متر مربع است نیز صدق میکند.

سایر موارد

- منظور از مساحت در جدول فوق زیربنای کل ساختمان بوده و به صورت ناخالص در نظر گرفته میشود. استثنا محاسبه مساحت تصرفات صنعتی و انبار به صورت خالص بلامانع است.

- منظور از ارتفاع فاصله کف آخرین طبقه تا تراز معبر دسترسی مجاور ساختمان است.

- چنانچه کاربری ساختمان صرفاً پارکینگ مکانیزه و فاقد متصرف باشد، این ساختمان مطابق ردیف ۱ در نظر گرفته میشود.

- در شرایط الحاق یک بخش جدید به ساختمان موجود، تنها مساحت بخش جدید معیار ارزیابی خواهد بود.

- در خصوص سایر اماکن و ساختمانهای متفرقه که در جدول فوق به آنها اشاره نشده است، به صورت موردی و بر اساس نظر مرجع ذی صلاح تصمیم گیری خواهد شد.

- دسته بندیها و شرایط مندرج در این جدول تنها مربوط به ضوابط اطفای حریق بوده و قابل تعمیم به سایر ضوابط نیست.

- خوابگاهها و مهدکودکها مطابق ردیف ۱ در نظر گرفته میشوند.

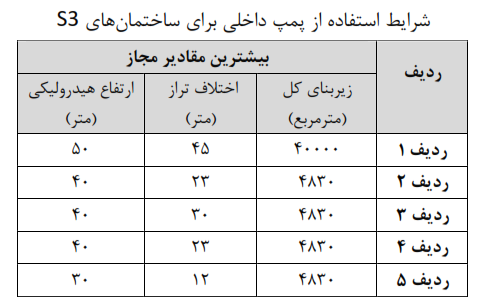

ب) شرایط استفاده از پمپ تولید داخل

پمپ مورد استفاده در ساختمانهای گروه S3 باید از نوع فهرست شده بوده و از یکی از نهادهای ذی صلاح داخلی یا بین المللی برای مجموعه پمپ کامل دارای تاییدیه باشد استثنائاً تا اطلاع ثانوی در راستای حمایت از سازندگان و تولیدکنندگان داخلی به کارگیری پمپهای ساخته شده بر اساس این دستورالعمل صرفاً برای ساختمانهای دارای شرایط ذیل بلامانع است:

استفاده از مفاد جدول فوق تنها زمانی مجاز است که تمامی شروط مندرج در آن به صورت همزمان رعایت

شده باشد.

- منظور از ارتفاع هیدرولیکی، اختلاف تراز نصب بالاترین مصرف کننده تا تراز کف پمپخانه آتشنشانی است.

- منظور از اختلاف تراز، اختلاف بین تراز بام ساختمان و تراز کف محل نصب پمپ میباشد.

- معیار زیربنای کل جمع مساحت ناخالص کل ساختمان است.

- چنانچه ساختمانی در دسته ساختمانهای S3 قرار نگرفته باشد طراحی به روش هیدرولیکی و کاهش سایز لولهها، به شرط استفاده از پمپ S3 ضوابط جدید بلامانع است. در این شرایط دبی، پمپ، حجم مخزن، شیرآلات و تجهیزات میتواند مطابق کلاس اصلی ساختمان انتخاب شود.

- چنانچه بر اساس محاسبات هیدرولیکی، دبی آب مورد نیاز سیستم اطفای حریق در هر تصرفی بیش از ۴۰۰ گالن بر دقیقه (معادل ۹۰ متر مکعب ساعت) محاسبه شود یا هد مورد نیاز پمپ بیشتر از ۱۱۰ متر (معادل ۱۱ بار) باشد استفاده از جدول فوق مجاز نیست.

- لازم به توضیح است که سازمان آتش نشانی توصیه مینماید به منظور دستیابی به سطح ایمنی بالاتر تمامی ساختمانهای گروه S3 حتی در صورت احراز شرایط فوق نیز از مجموعه پمپهای آتش نشانی فهرست شده استفاده نماید.

1-مقدمه

۱-۱- تذکرات مهم

این آیین نامه به منظور رفع مشکلات خریداری و نصب پمپهای آتش نشانی توسط شهروندان، سازندگان، مهندسان و در راستای حمایت از تولید کنندگان داخلی، به منظور ارتقای ایمنی و حفاظت از جان و مال شهروندان تنظیم شده است.

الزامات این آیین نامه شامل پمپهای دارای محرک دیزل نمیشود. الزامات این آیین نامه فقط شامل پمپهای نوع سانتریفیوژ بوده و شامل پمپهای توربین عمودی نمیباشد. بدیهی است گردآوری چنین مجموعههایی هیچگاه خالی از اشکال نبوده و این سازمان امید دارد تا با تکیه بر پیشنهادات و راهنماییهای ارزشمند شما مهندسین و مخاطبین گرامی با اصلاح و بازنویسی این ضوابط در راستای هرچه بهتر و کاملتر شدن این مجموعه گام بردارد.

۲-۱- اهمیت پمپ آتش نشانی استاندارد

مجموعه پمپ آتش نشانی به عنوان حیاتی ترین بخش سیستم اطفای حریق ساختمان، نقش حائز اهمیتی در عملکرد صحیح سیستم دارد هر گونه نقص در عملکرد این وسیله میتواند منجر به کاهش کارایی سیستم اطفای حریق ساختمان و خسارات جانی و مالی غیر قابل جبران گردد از این جهت استفاده از مجموعه پمپ آتش نشانی دارای استاندارد معتبر بسیار مهم است. این آیین نامه مربوط به تهیه و تولید مجموعه پمپ های مخصوص آتش نشانی میباشد که شامل بخشهای مکانیکی و الکتریکی برای مجموعه پمپها است و سعی شده است تا در حد امکان ضریب ایمنی عملکردی این پمپها با تدابیر در نظر گرفته شده افزایش پیدا کند.

۳-۱- هدف

الزامات این آیین نامه مربوط به پمپهای آتش نشانی سانتریفیوژ جهت استفاده در سیستمهای حفاظت از حریق آبی است.

تبصره ۱: مسئولیت ساخت اصولی و راه اندازی مجموعه پس از نصب بر عهده تولید کننده است.

تبصره ۲ مسئولیت تخصیص فضای کافی جهت نصب پمپ و آماده سازی فضای نصب بر عهده مالک تحت نظارت شرکت مشاور ایمنی و آتش نشانی است.

۴-۱- واژه نامه

۱-۴-۱- مواد مقاوم در برابر خوردگی (corrosion resistance material)

موادی که میزان مقاومت در برابر خوردگی آنها معادل یا بیشتر از برنج برنز موئل و یا فولاد زنگ نزن (ترجیحاً فولاد 5.5.316) باشد.

۲-۴-۱- بیشینه فشار خالص (maximum net pressure)

بیشترین فشار خالص تولید شده توسط پمپ در سرعت اسمی که معمولاً در فشار بدون جریان یا نزدیک به آن اتفاق می افتد.

۳-۴-۱- بیشینه فشار کاری (maximum working pressure)

برای آزمونهای عملکردی مشخص شده در این آیین نامه بیشینه فشار تولید شده در فلنج دهش پمپ تحت هر یک از شرایط کاری از جمع بیشینه فشار خالص تولید شده توسط پمپ و فشار مکش مثبت مجاز، حاصل میگردد. برای آزمونهای تولید این مقدار ممکن است بسته به شرایط تحمیلی ناشی از پروژهای که پمپ برای آن ساخته شده است کمتر باشد بیشینه فشار خالص و بیشینه فشار مکش مثبتی که روی پمپ درج شده است، همان مقادیری میباشند که معیار پذیرش یک پمپ در یک پروژه است.

-۴-۴-۱- پمپ مکش از انتها (End suction pump)

نوعی پمپ سانتریفیوژ افقی که نازل مکش آن در خط مرکز پمپ و در سمت مخالف محفظه ورودی شفت بدنه به گونهای قرار گرفته است که سطح نازل مکش به محور طولی شفت عمود باشد.

۵-۴-۱- پمپ خطی (In line pump)

نوعی پمپ سانتریفیوژ که بخش محرک آن تنها توسط پمپ پشتیبانی شده و اتصالات مکش و دهش آن خط مرکز مشترکی دارند که محور شفت را نصف میکند.

۶-۴-۱- پمپ با پوسته چند تکه (Split case pump)

نوعی پمپ سانتریفیوژ که محفظه آن به صورت شعاعی با محوری نسبت به شفت تقسیم شده و به صورت افقی یا عمودی نصب میگردد.

۷-۴-۱- فشار خالص (هد مجموع) (net (total head) pressure)

برای پمپهای دو مکشه، مکش از انتها، یا خطی، اختلاف جبری بین فشارهای اندازهگیری شده در فلنج دهش و مکش برحسب PSI یا کیلوپاسکال است. این مقدار باید با توجه به خط مرکز پمپ و اختلافهای موجود در هد سرعتی در نقاط اتصال گیجها اصلاح شده باشد.

۸-۴-۱- فشار در جریان صفر (shut off (churn) pressure)

هد خالص تولید شده توسط پمپ در سرعت اسمی در شرایطی که آبی از پمپ خارج نشود (شیر قسمت دهش بسته باشد).

۹-۴-۱- بار پمپ (pump load)

توان حقیقی (hp ورودی) مورد نیاز برای گرداندن پمپ در سرعت اسمی و ظرفیتی که بیشترین توان را نیاز دارد.

۱۰-۴-۱- مجموعه پمپ آتش نشانی (fire pump assembly)

مجموعه پمپ آتش نشانی مجموعهای است متشکل از یک یا دو دستگاه الکتروپمپ اصلی و یک دستگاه پمپ رزرو (با موتور الکتریکی یا دیزلی) و یک دستگاه الکتروپمپ جوکی، به همراه کلیه شیر آلات، اتصالات، تجهیزات کنترلی، تابلو یا تابلوهای فرمان مرتبط و شاسی استاندارد، به منظور تامین ظرفیت و فشار مورد نیاز سیستم های آتش نشانی آبی ساختمان (نظیر لوله های ایستاده و شبکه بارنده) که به صورت یک مجموعه از پیش مهندسی شده، ساخته شده و مورد آزمون قرار میگیرد.

۱۱-۴-۱- پمپ جوکی (Jockey pump)

پمپی که جهت نگهداری فشار سیستمهای اطفای حریق آبی در محدوده از پیش تعریف شده، در زمانی که جریان اصلی آب مصرفی در سیستم وجود ندارد، در نظر گرفته میشود.

۱۲-۴-۱ ارتباط ایمن در برابر خطا (Fail Safe Connection)

ارتباطی که به صورت پیوسته توسط سیستم در حال پایش بوده و قطع شدن این ارتباط معادل عملکرد سیستم در همان حالتی است که ارتباط برای آن ایجاد شده است به عنوان مثال چنانچه ارتباط ایمن در مقابل خطایی میان سیستم اعلام حریق و تابلوی فرمان الکتروپمپ به منظور ارسال سیگنال حریق از پنل اعلام ایجاد شده باشد. قطع شدن این ارتباط (مثلاً جدا یا قطع شدن کابل) به منزله دریافت سیگنال حریق قلمداد میشود.

الزامات مکانیکی مجموعه پمپ آتش نشانی S3

۱-۲- شفت و پروانههای پمپ آتش نشانی باید از نوع مقاوم در برابر خوردگی (برنز فولاد زنگ نزن و آلیاژهای مشابه) باشد.

۲-۲- تمامی قطعات داخلی پمپ نظیر، پروانه رینگ، پروانه رینگ، بدنه بوش، شفت سایر رینگها، محفظه ورودی شفت مهرههای داخلی آب بندها سرپوش تخلیه و.... باید از نوع مقاوم در برابر خوردگی انتخاب شوند.

۳-۲- در انتهای داخلی یاتاقانها باید واشر آببندی ساخته شده از مواد مقاوم در برابر خوردگی، تعبیه شود. در انتهای خارجی یاتاقانها نیز واشر و درپوش گردگیر مناسب باید به گونه ای در نظر گرفته شود که نفوذ مواد خارجی به داخل یاتاقان تا حد امکان محدود شده باشد.

۴-۲- آببندیهای مورد استفاده در پمپها باید از نوع مکانیکی با طول عمر بالا باشد. استفاده از نخ گرافیتی جهت آببندی، مجاز نیست.

۵-۲- پمپها باید به نحوی انتخاب شود که در ۱۵۰ درصد دبی نامی توانایی تامین فشاری معادل حداقل ۶۵ درصد فشار نامی را داشته باشد.

۶-۲- بیشینه فشار خالص پمپ آتش نشانی نباید از ۱۴۰ هد نامی بیشتر شود.

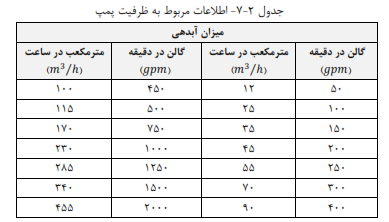

۷-۲- ظرفیت آبدهی مجموعه پمپ آتش نشانی معادل یکی از مقادیر مندرج در جدول ذیل پیشنهاد می گردد.

۸-۲- در صورتی که فشار در جریان صفر، سیستم بالاتر از بیشینه فشار قابل تحمل توسط اجزای سیستم باشد، استفاده از شیر اطمینان بر روی کلکتور خروجی با ساز وکاری مناسب جهت تخلیه، آب الزامی است. شیر اطمینان باید پیش از نصب توسط شرکت صاحب صلاحیت و با توجه به مشخصات فشار مجموعه پمپ، کالیبره شده و گواهی کالیبراسیون آن در آرشیو بایگانی شرکت ثبت شود.

۹-۲- تمامی لولهها، شیرآلات و اتصالات باید به نحوی انتخاب شوند که تحمل حداقل فشار PSI ۲۰۰ و یا PSI ۵۰ بیشتر از فشار کاری سیستم (هر کدام که بزرگتر بود) را داشته باشند.

۱۰-۲- تمامی لولهها و کلکتورهای به کار رفته در لوله کشی مجموعه پمپ آتشنشانی باید از نوع فولادی بدون درز با حداقل رده ۴۰ و قابلیت تحمل بیشترین فشار محتمل در سیستم انتخاب شوند.

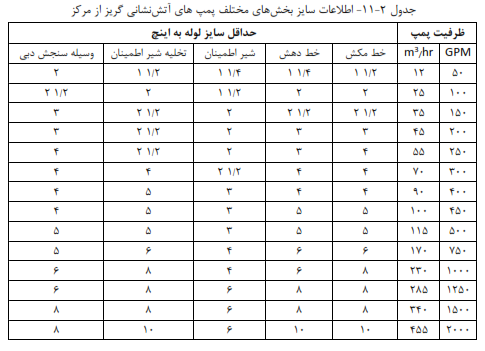

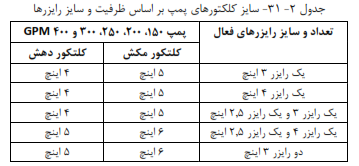

۱۱-۲- سایز لولههای مختلف به کار رفته در لوله کشی مجموعه پمپ آتشنشانی باید مطابق جدول ذیل باشد. (هنگام ساخت مجموعه پمپ باید دقت شود که در صورت یکسان نبودن سایز لولههای مکش و دهش با ورودی و خروجی پمپ ها از تبدیل مناسب استفاده شود).

۱۲-۲- هر یک از پمپهای اصلی یا رزرو باید به گونه ای انتخاب شده باشد که توان تامین کل ظرفیت محاسبه شده مورد نیاز سیستم را به تنهایی داشته باشند. هد و دبی این پمپها باید کاملاً یکسان در نظر گرفته شود.

۱۳-۲- دبی پمپ جوکی باید کمتر از مقدار دبی مورد نیاز یک اسپرینکلر باشد و فشار خاموش شدن آن باید معادل مجموع فشار حالت جریان نزدیک صفر و حداقل فشار استاتیک در مکش پمپ باشد، همچنین فشار شروع به کار آن حداقل باید PSI ۱۰ کمتر از فشار خاموش شدن آن باشد فشار شروع به کار پمپ اصلی اول باید PSI ۵ پایین تر از فشار شروع به کار پمپ جوکی باشد همچنین فشار شروع به کار پمپ اصلی دوم باید PSI ۱۰ پایین تر از فشار شروع به کار پمپ اصلی اول باشد.

۱۴-۲- پمپهای گریز از مرکز حتما باید به صورت الکتروپمپ کوپله مستقیم مدل های مرسوم به اتابلوک) انتخاب شوند الکتروموتور به کار رفته در الکتروپمپ باید دارای استاندارد ملی یا بین المللی معتبر باشد.

۱۵-۲- پمپها باید مجهز به سیستم خود سرویس مطابق الزامات این آییننامه باشند.

۱۶-۲- به منظور جلوگیری از افزایش دمای سیال داخل پمپها در دبیهای پایین باید از خط بای پس مجهز به شیر اطمینان و یا صفحه روزنه دار با قطر مناسب استفاده شود در صورت استفاده از صفحه روزنه دار(Orifice Plate) باید با در نظر گرفتن تمهیدات مناسب از تخلیه مخزن به دلیل فشار تقل جلوگیری گردد.

۱۷-۲- هر پمپ باید در قسمت مکش و دهش خود دارای شیرهای قطع کننده جریان باشد.

۱۸-۲- به منظور جلوگیری از برگشت جریان بخش دهش هر پمپ باید دارای شیر یکطرفه مناسب باشد.

۱۹-۲- شیرهای یکطرفه باید از نوع استاندارد بوده و فشار کاری آن مطابق بند ۲-۹ انتخاب گردد. استفاده از شیرهای یکطرفه با جنس زبانه تمام پلاستیک در خطوط اصلی، مجاز نمی باشد.

۲۰-۲- در خط مکش هر پمپ باید صافی با ابعاد و مش توری مناسب در جهت اصولی نصب گردد. صافی باید به گونه ای نصب شود که فضای مناسب جهت تعمیرات و نگهداری آن وجود داشته باشد.

۲۱-۲- صافی باید حتی المقدور نزدیک به قسمت مکش پمپ (ضمن رعایت الزامات بند ۲-۳۵) نصب شده و پیشنهاد میشود در امتداد عمودی و در امتداد جهت جریان، از بالا به پایین نصب شود. در صورت نصب صافی در امتداد افقی، قسمت ۴۵ درجه صافی باید به طرف پایین قرار گیرد.

۲۲-۲- برای پمپ های اصلی باید از صافی چدنی استفاده شود.

۲۳-۲- جهت جلوگیری از آسیب پمپ در مقابل زلزله و به منظور حذف و یا کاهش ارتعاشات، استفاده از لرزه گیر استاندارد الزامی است لرزه گیرها باید از نوع فلزی آکاردئونی بوده و حداقل فشار قابل تحمل آنها باید مطابق بند 9-2 انتخاب شود.

۲۴-۲- لرزه گیر خط مکش باید بین مکش پمپ و صافی قرار گیرد لرزه گیر خط دهش باید بین دهش پمپ و شیر یکطرفه قرار گیرد.

۲۵-۲- نصب لرزه گیر برای پمپ جوکی الزامی نیست. چنانچه بنا به دلایل خاص لازم بود، ظرفیت پمپ جوکی بالا باشد، ارتعاشات آن باید بررسی شده و در صورت لزوم لرزهگیر مناسب استفاده شود.

۲۶-۲- سایز شیرآلات و اتصالات باید با قطر لوله مرتبط، برابر باشد.

۲۷-۲- شیر قطع کن خط مکش پمپ باید از نوع OS&Y استاندارد باشد. پس از نصب و راه اندازی، این شیر باید حالت کاملاً باز، ففل و زنجیر شود.

۲۸-۲- شیر قطع کن خط دهش پمپ باید از نوع OS&Y دارای قابلیت ارسال سیگنال نظارت و یا پروانهای دارای قابلیت ارسال سیگنال نظارت و فهرست شده باشد.

۲۹-۲- سایز کلکتورهای مکش و دهش باید بر اساس مشخصات عملکردی پمپها و ضوابط اطفای حریق سازمان آتشنشانی، انتخاب شود کلکتور مکش باید حداقل یک سایز از کلکتور دهش بزرگتر باشد.

۳۰-۲- سایز کلکتور دهش باید بر اساس ۱۵۰ درصد دبی پمپ بوده و به نحوی انتخاب شود که سرعت سیال در آن از ۶ متر بر ثانیه نیز تجاوز نکند.

۳۱-۲- سایز کلکتور مکش باید بر اساس ۱۵۰ درصد دبی پمپ بوده و به نحوی انتخاب شود که سرعت سیال در آن از ۴.۶ متر بر ثانیه نیز تجاوز نکند.

مثال: جهت محاسبه سایز، کلکتورها ابتدا باید با توجه به حداکثر تعداد رایزر فعال در زمان حریق (شامل اسپرینکلر و لوله ایستاده) و مطابق فرمول مندرج در ضوابط اطفای حریق سازمان آتش نشانی تهران، سایز محاسبه شده و سپس تمامی شرایط فوق الذکر کنترل و در صورت لزوم، سایزها اصلاح شود در جدول ذیل برای چند سایز رایزر و ظرفیت پمپ سایز کلکتور مورد پذیرش نوشته شده است.

۳۲-۲- در صورت نیاز به استفاده از تبدیل جهت اتصال لوله مکش و فلنج مکش پمپ، این تبدیل باید از نوع غیر هممرکز بوده و به گونه ای نصب شود که از حبس هوا ممانعت به عمل آید جهت تبدیل غیر هم مرکز باید متناسب با جهت جریان سیال انتخاب شده و قسمت تخت تبدیل غیر هم مرکز باید به سمت بالا باشد.

۳۳-۲- در صورت نیاز به منظور اتصال لوله دهش و فلنج دهش پمپ باید از تبدیل هم مرکز استفاده شود.

۳۴-۲- لوله کشی بخش مکش باید به گونه ای انجام شود که امکان هوا گرفتن و بروز پدیده کاویتاسیون در آن نداشته باشد. توصیه میشود مکش فاقد زانویی و تغییر مسیر باشد.

۳۵-۲- طول خط مکش باید به گونه ای انتخاب شود که میان فلنج مکش پمپ تا نزدیک ترین تجهیز یا اتصال (معمولاً لرزه گیر) یک لوله صاف و مستقیم با طول حداقل ۵ برابر قطر لوله قرار گرفته باشد. این طول از محل جوش فلنج های دو سر لوله محاسبه میشود.

۳۶-۲- خطوط مکش و دهش پمپهای اصلی رزرو و جوکی و کلکتور مجموعه پمپ باید به مانومتر مناسب مجهز باشند. مانومتر مکش باید توانایی نمایش فشار منفی خلاء را نیز داشته باشد تمامی مانومترها باید مجهز به شیر قطع کن بوده و برای مانومترهای خط دهش باید از لوله لوپ استفاده شود مانومتر باید در جهت نمایش مناسب به گونه ای نصب شود که برای اپراتور به سادگی قابل رویت باشد.

۳۷-۲- تمامی مانومترها باید از نوع روغنی با صفحه حداقل ۶ سانتیمتری برای خطوط مکش و دهش پمپ های اصلی رزرو و جوکی و صفحه ۱۰ سانتیمتری برای کلکتور دهش انتخاب شوند رنج سنجش مانومترهای قسمت دهش و کلکتور باید حداقل دو برابر فشار مجموعه پمپ باشد.

۳۸-۲- پرشرسوییچها باید متناسب با سیال آب انتخاب شده و در خط دهش، بین شیر یکطرفه و شیر قطع کن قرار گیرند. لازم به ذکر است این تجهیز باید بر روی لولهی لوپ با تحمل فشار مناسب نصب شوند. مسیر پرشر سوییچ نباید دارای شیر قطع کن باشد.

۳۹-۲- اتصال لولهها به کلکتورها باید یا از نوع زین اسبی بوده و یا با استفاده از سه راهی مناسب انجام شود.

۴۰-۲- به منظور جلوگیری از ایجاد تنش در لولهها و وجود ضایعات و موانع در مسیر سیال، تمامی برشکاریها و سوراخکاریها باید به صورت سرد انجام شوند.

۴۱-۲- جهت اتصال فلنجها به یکدیگر باید از واشر سیم دار استفاده شود.

۴۲-۲- با توجه به در نظر گرفتن پمپ جوکی جهت تامین افت فشارهای جزئی سیستم، استفاده از مخزن تحت فشار در پمپهای آتش نشانی الزامی نیست در صورت تمایل به استفاده از این تجهیز، فشار کاری منبع باید مطابق بند ۲-۹ انتخاب شود.

۴۳-۲- در صورت استفاده از منبع تحت فشار جهت تخلیه آب منبع، یک شیر تخلیه با سایز حدقل 1/2 اینچ باید بین منبع تحت فشار و شیر قطع کن روی کلکتور خروجی در نظر گرفته شود.

۴۴-۲- تمامی اجزای تشکیل دهنده مجموعه پمپ آتش نشانی باید روی یک شاسی فولادی نصب و تثبیت شوند.

۴۵-۲- برای شاسی مجموعه پمپ باید از ناودانی با حداقل سایز ۸ استفاده گردد. سایز ناودانی باید متناسب با وزن پمپ و الکتروموتور باشد. به جز پمپهای اصلی و جوکی مجموعه پمپ باید حداقل در چهار قسمت توسط ساپورت مناسب روی شاشی تثبیت شود (2 نقطه از کلکتور مکش و هر کدام از لولههای ارتباطی بین لرزه گیر و مکش پمپ) تثبیت کلکتور دهش، باید توسط ساپورت مناسب متصل به سقف سازهای اتاق پمپ انجام شود.

۴۶-۲- در طراحی و نصب شاسی نیروها و تنشهای حاصل از ارتعاشات پمپهای نصب شده، باید به طور کامل در نظر گرفته شود.

۴۷-۲- عملیات جوشکاری باید با در نظر گرفتن اصول اولیه جوشکاری شامل آماده سازی قطعه کار، محل جوش زاویه لبه ها عمق نفوذ و چربی زدایی انجام شود ،روش درجه جوشکاری و نوع الکترود باید به گونه ای انتخاب شود که علاوه بر اتصال صحیح و با دوام قطعات، کمترین تنش ثانویه را ایجاد نماید. توصیه میشود الکترود ۶۰۱۰ برای پاس اول و الکترود ۷۰۱۸ برای پاس دوم مورد استفاده قرار گرفته و جوشها به صورت نفوذی انجام شده و در نهایت جوشکاری توسط تست جوش PT ارزیابی گردد.

۴۸-۲- نحوه چیدمان و نصب تجهیزات باید به گونهای باشد که فضا و دسترسی کافی جهت انجام تعمیرات و نگهداری برای تمامی المانها وجود داشته باشد.

۴۹-۲- به منظور بارگیری مناسب و حمل اصولی، باید تعداد کافی قلاب استاندارد با تحمل وزن معادل حداقل ۳ برابر وزن مجموعه پمپ، روی شاسی اصلی نصب گردد.

۵۰-۲- پیچ و مهرههای مورد استفاده در تمامی بخشهای مجموعه پمپ باید از سایزهای استاندارد انتخاب شده و مجهز به واشر تخت و فنری بوده و از نوع گالوانیزه یا داکرومات باشند.

۵۱-۲- حداقل فشار کاری تمامی فلنجهای مورد استفاده (دندهای، جوشی و کور) باید مطابق بند ۲-۹ باشد.

۵۲-۲- اتصالات (مغزی، مهره ماسوره ،زانو سه راهی تبدیل و...) باید از نوع فولادی بدون درز رده ۴۰ استاندارد انتخاب و در صورت عدم تعریف این رده برای اتصال، باید از نوع سیاه فشار قوی (مطابق بند (۲-۹)) باشد. استفاده از مهره ماسوره تا سایز حداکثر ۲ اینچ مجاز میباشد.

۵۳-۲- کلکتورهای ورودی و خروجی باید دارای برچسب هشداردهنده جهت عدم اعمال فشار قدم گذاشتن روی اجزا و عدم بارگیری از این قسمت باشند.

۵۴-۲- کلکتور ورودی باید دارای برچسب هشدار دهنده با مضمون ذیل باشد:

هشدار: اتصال آب به این کلکتور باید توسط لوله هم سایز و یا بزرگتر انجام شود سطح اتصال از مخزن آب باید هم سطح یا بالاتر از کلکتور باشد.

۵۵-۲- شاسی و اجزای اصلی مجموعه پمپ آتش نشانی باید با رنگ قرمز از نوع اپوکسی (ترجیحاً کد RAL3020) رنگ آمیزی شوند.

۵۶-۲- به منظور انجام عملیات خود سرویس کلکتور دهش باید مجهز به خط تست با شیر برقی باشد. قبل از شیر برقی باید شیر قطع کن و صافی با ابعاد مناسب نصب گردد. از آنجا که هر دو وضعیت باز و بسته شیربرقی باید پایش شود یک فلوسوییچ باید پس از شیر برقی نصب شود شیر برقی باید تحمل فشار کاری سیستم را داشته باشد. در غیر این صورت یک شیر فشارشکن و یک مانومتر باید قبل از شیر برقی نصب شود.

۵۷-۲- در صورت استفاده از مخزن آب آتش نشانی مستقل، برگشت آب خروجی از خط تست، شیر اطمینان و خط بای پس به داخل مخزن بلامانع است. در صورت استفاده از مخزن مشترک با آب بهداشتی، برگشت آب به داخل مخزن مجاز نبوده و این خروجی ها باید به نحو مناسب به فاضلاب و یا سیستم جمع آوری آبهای سطحی منتقل شوند. اگر بنا به دلایلی در شرایط خاص بازگشت آب خروجی به مخزن مشترک اجتناب ناپذیر باشد. تمامی لوله ها و کلکتورها باید پس از جوشکاری گالوانیزه گرم شوند.

۵۸-۲- هر مجموعه پمپ باید دارای یک پلاک فلزی از جنس استیل با نوشتههای دائمی، روی شاسی و همچنین روی تابلو برق بوده و تمامی اطلاعات و مشخصات فنی مربوط به مجموعه پمپ و تابلو برق در آن ثبت شده باشد. مندرجات پلاک باید تمامی موارد ذکر شده در پیوست ۳ را در بر داشته باشد.

۵۹-۲- پس از تکمیل مراحل ساخت مجموعه پمپ باید به طور کامل و به مدت ۲ ساعت تحت آزمون فشار قرار گیرد. فشار آزمون باید حداقل PSI۲۰۰ ( معادل ۱۴ بار) یا PSI ۵۰ (معادل ۳٫۵ بار) بالاتر از فشار کاری سیستم (هر کدام بزرگتر بود) باشد. در صورت مشاهده نشتی در اتصالات باید اصلاحات مربوطه اعمال شده و آزمون مجدداً تکرار شود. در حین آزمون باید تمهیدات حفاظتی مناسب به منظور جلوگیری از آسیب دیدگی های احتمالی در نظر گرفته شود. اسناد مربوط به انجام آزمون فشار باید به نحو مناسب تهیه شده و بایگانی گردد.

۶۰-۲- به منظور درک بهتر موارد فوق الذکر و نحوه اجرای لوله کشی و چیدمان اجزای مختلف مکانیکی مجموعه پمپ آتشنشانی، شماتیک تجهیزات در پیوست 7، نمایش داده شده است. (برخی از اجزای تصویر شماتیک ممکن است در تمامی موارد کاربرد نداشته باشند).

الزامات الکتریکی مجموعه پمپ

۱-۳- تابلوهای برق (جعبه تابلو و ریلهای داخلی جهت نصب تجهیزات) باید از ورق فولادی به ضخامت حداقل 5/1 میلیمتر ساخته شوند.

۲-۳- تابلوها باید شامل قفل مناسب، لولا، صفحه مطالعه نقشه، (جیب تابلو)، روبند و گوشواره جهت نصب (در صورت عدم نصب تابلو روی شاسی اصلی پمپ) باشند.

۳-۳- رنگ آمیزی تابلو باید توسط رنگ کوره ای الکترواستاتیک انجام شود.

۴-۳- تابلو نیز همانند شاسی مجموعه پمپ باید به پلاک فلزی از جنس استیل با نوشته های دائمی اطلاعات مندرج در پیوست ۳، مجهز باشد.

۵-۳- فضای داخل تابلو باید به گونه ای طراحی شود که دسترسی به تجهیزات داخلی به منظور انجام بازرسی و تعمیرات، به سهولت امکان پذیر باشد. این فضا باید به گونه ای در نظر گرفته شود که امکان توسعه تابلو حداقل به میزان %۱۵ وجود داشته باشد.

۶-۳- تابلو باید در محلی مناسب که عاری از هر گونه خطر حریق و انفجار باشد، نصب شود.

-۷-۳- در تابلو باید دارای نوار لاستیکی بوده و با استفاده از شینه مسی به شینه اتصال زمین حفاظتی (ارت) متصل شود.

-۸-۳- تابلو باید دارای درجه حفاظت حداقل IP54 باشد.

9-3- روی در تابلو باید علامت احتیاط خطر برق گرفتگی با ابعاد مناسب نصب شود.

۱۰-3- تابلو باید به روشنایی داخلی خودکار (فعالسازی هنگام باز شدن در تابلو) با نور مناسب مجهز شود.

۱۱-۳- به منظور جلوگیری از صدمات احتمالی در محل ورود و خروج کابل باید از گلند (Cable Gland) و برای لوله های فولادی از بوش برنجی (Brass Bush) استفاده شود.

۱۲-۳- تمامی اتصالات الکتریکی باید با استفاده از سرسیم و کابل شو انجام شده و سیمها، کابلها و ترمینالها به نحو مناسب شمارهگذاری شوند.

۱۳-۳- تمامی کابلهای ارتباطی بین تابلو پمپ و پنل اعلام حریق باید دارای محافظ مناسب (نظیر لوله فکسی یا لوله فولادی) باشند در شرایطی که ممکن است کابل در مسیر تردد، برخورد و آسیب فیزیکی قرار گیرد، الزاماً باید از لوله فولادی استفاده شود.

۱۴-۳- نسبت قطر داخلی لوله به قطر دسته سیم و کابلها باید حداقل ۱٫۳ (یک و سه دهم) باشد.

۱۵-۳- بست لولههای روکار باید از نوع دوپیچه بوده و بین لوله و دیوار با سقف، فاصله ۶ میلیمتری برقرار کند.

۱۶-۳- تغییر نوع لوله از فولادی به لوله فلکسیبل بدون جعبه تقسیم مناسب مجاز نیست.

۱۷-۳- استفاده از نوار چسب در اتصالات مجاز نمی باشد.

۱۸-۳- هادی مورد استفاده در سیمها و کابلها باید از جنس مس باشد.

۱۹-۳- کابلها باید بدون انفصال و به صورت یکپارچه اجرا شوند.

۲۰-۳- سیمهای استفاده شده در سیم کشیها تا مقطع ۱۰ میلیمتر از نوع تک مفتولی با عایق بندی پیویسی بوده و از این مقطع به بالا سیمها میتوانند از نوع چند مفتولی انتخاب شوند.

۲۱-۳- در صورت استفاده از سیمهای افشان به جای مفتول برای مقاطع کمتر از ۱۰ میلیمتر، اتصال سیمها باید با استفاده از سرسیم مخصوص یا لحیم کاری یکپارچه انجام شود.

۲۲-۳- تابلوی مجموعه پمپ باید مطابق جزئیات و نقشههای فنی این آیین نامه و به صورت ایمن در مقابل خطا (Fail Safe) به سیستم کشف و اعلام حریق با قابلیت ارسال فرامین حریق و خطا (Fire and Fault) متصل شده و ارتباط هر دو سیستم به صورت کامل پایش گردد. این ارتباط باید به نحوی باشد که هر دو وضعیت خطا و حریق تابلو برق از تابلو به پنل اعلام حریق ارسال شده و همچنین وضعیت حریق سیستم اعلام حریق نیز از پنل به تابلو ارسال گردد. ارتباط ایمن در مقابل خطا باید به نحوی باشد که قطع شدن ارتباط هر قسمت منجر به تشخیص وضعیت پیش فرض (حریق با خطا) توسط سیستم شود.

۲۳-۳- تمامی تابلوها باید به رله کنترل فاز مجهز باشند. این رله باید به یک آژیر بادی نصب شده روی بدنه تابلو، متصل شود. در صورت بروز خطای کنترل فاز، آژیر باید فعال شده و تا زمان مرتفع نشدن خطا، این آژیر نباید به صورت خودکار قطع شده و قطع آن باید فقط به صورت دستی و توسط اپراتور امکان پذیر باشد. همچنین در صورت فعال شدن تجهیز مذکور یک سیگنال خطا باید به مرکز کنترل اعلام حریق و فرمانی مبنی بر عدم فعال شدن سیستم خود سرویس به PLC ارسال گردد.

در صورت بروز خطای کنترل فاز آژیر باید فعال شده و تا زمان مرتفع نشدن خطا، این آژیر نباید به صورت خودکار قطع شده و قطع آن باید فقط به صورت دستی و توسط اپراتور، امکان پذیر باشد.

۲۴-۲- وضعیت شیرهای پروانه ای مجهز به سیگنال نظارت، باید توسط تابلو پایش شده و در صورت تغییر وضعیت شیر از وضعیت کاملاً باز یک سیگنال خطا به مرکز کنترل اعلام حریق ارسال و ضمن فعالسازی آژیر بادی، فرمانی مبنی بر عدم فعال شدن خود سرویس به PLC ارسال گردد.

۲۵-۲- تمامی تابلوها باید یک ورودی از پایشگر سطح مخزن آب آتش نشانی دریافت نموده و در صورت کاهش سطح مخزن به کمتر از مقدار مجاز، علاوه بر ارسال سیگنال خطا به مرکز کنتزل اعلام حریق و فعالسازی آژیر بادی، فرمانی مبنی بر عدم فعال شدن خود سرویس به PLC ارسال گردد.

۲۶-۳- تمامی تجهیزات باید به نحو مناسب و خوانا کدگذاری شده و دارای برچسب باشند.

27-۳- لولای تابلو، باید از جنس مقاوم در برابر خوردگی گالوانیزه استیل و ... باشد.

۲۸-۳- تمامی تجهیزات مورد استفاده باید دارای استاندارد ملی یا بین المللی معتبر باشند.

۲۹-۳- اتصال سیم به تابلو بدون استفاده از شینه مجاز نبوده و هر رشته سیم نول و یا اتصال زمین حفاظتی باید به صورت مستقل به شینه مربوط به خود در تابلو متصل شود.

۳۰-۳- بدنه تابلو باید به سیستم اتصال زمین حفاظتی متصل گردد.

۳۱-۳- کلیدهای مینیاتوری باید از نوع تیپ C موتوری باشند.

۳۲-۳- انشعابات تمامی مسیرهای جریان باید از خروجی کلید اصلی تابلو باشد.

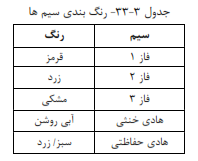

۳۳-۳- رنگ سیم ها باید مطابق جدول ذیل باشد.

۳۴-۳- نقشه های اجرایی تابلو، شامل نقشه جانمایی تجهیزات الکتریکی، نقشه مدارهای قدرت نقشه مدارهای فرمان و نقشههای اتصال به سیستم کشف و اعلام حریق، باید درون محفظه تعبیه شده داخل تابلو قرار گیرد.

۳۵-۳- در سمت ورودی مدار قدرت پمپها باید از کلیدهای غیر قابل قطع زیر بار (سکسیونر فیوز) استفاده شود.

۳۶-۳- استفاده از بیمتال و کنترل فاز در ورودی مدار قدرت پمپهای اصلی مجاز نیست.

۳۷-۳- در مجموعه پمپهای ساخته شده مطابق این آیین نامه هر پمپ باید دارای تابلو و مدارهای جداگانه مخصوص به خود باشد. جانمایی تجهیزات الکتریکی مرتبط با پمپ جوکی در یکی از تابلوهای پمپ اصلی بلامانع است.

۳۸-۳- توان الکتروموتورها باید به گونهای انتخاب شود که حداکثر شدت جریان موتور در هر فاز، تحت هر شرایطی از کارکرد پمپ (شامل بارگذاری آن تحت بار نامتعادل) از شدت جریان بار کامل (Full Load) ضرب در ضریب مجاز اضافه بار (Overload) بیشتر نشود.

٣-٣٩- الکتروموتورها باید از نوع دائم کار انتخاب شود.

۴۰-۳- ورودی برق اصلی تابلوهای پمپ آتش نشانی، باید مستقل باشد.

۴۱-۳- تابلوی برق پمپ آتش نشانی نباید به عنوان جعبه تقسیم جهت برق رسانی به تجهیزات دیگر و اتصال سیمهای ورودی و خروجی مورد استفاده قرار گیرد.

۴۲-۳- به منظور جلوگیری از شدت جریان هجومی در لحظه راه اندازی، پمپ تمهیدات حفاظتی مناسب باید در نظر گرفته شود.

۴۳-۳- خطای اتصال زمین نباید بر عملکرد پمپها تاثیر داشته باشد.

۴۴-۳- استفاده از تمهیدات حفاظتی شدت جریان در مدارهای تغذیه پمپهای اصلی مجاز نیست.

۴۵-۳- در زمان نصب مجموعه پمپ تابلوهای برق باید از دیوار مشترک با فضای غیر ایمن، حداقل ۳۰ سانتی متر فاصله داشته باشند. در صورت نصب تابلو بر روی شاسی مشترک با پمپ باید تمهیدات مناسب جهت حذف و یا کاهش ارتعاشات در نظر گرفته شود.

۴۶-۳- راه اندازی الکتروموتور برای پمپهای تا توان ۷٫۵ کیلوات به روش مستقیم مجاز است. برای توانهای بالاتر باید از روش ستاره مثلث استفاده گردد.

۴۷-۳- برای کلید فیوزهای ذوب شونده مدار قدرت پمپها باید فیوز رزرو متناسب با تعداد فیوزهای اصلی در داخل تابلو در نظر گرفته شود.

۴۸-۳- تابلو باید مجهز به تمهیدات مناسب جهت ثبت رویدادها و گزارشهای مربوط به عملکرد پمپهای اصلی، پمپ جوکی پایش سطح مخزن و خودسرویس بوده و این گزارشها به صورت log از PLC قابل استخراج باشد.

۴۹-۳- به منظور سهولت عملکرد و رویت گزارش وقایع و انجام عملیات تعمیرات و نگهداری، تابلوی پمپ باید به صفحه نمایشگر مجهز بوده و وضعیت عملکرد تابلو و خطاهای احتمالی سیستم خود سرویس را نمایش دهد.

۵۰-۳- استفاده از نمایشگر متنی لاتین موجود روی PLC بلامانع بوده لیکن توصیه میشود به منظور سهولت تعمیرات و نگهداری رابط گرافیکی رنگی با سایز حداقل ۷ اینچ با پشتیبانی از زبان فارسی و قابلیت نمایش وضعیت عملکرد و خطاهای احتمالی به صورت گرافیکی و واضح مورد استفاده قرار گیرد.

۵۱-۳- به منظور حصول اطمینان از عملکرد صحیح تابلو، مجموعه پمپ باید پس از تکمیل مراحل ساخت به تابلوی مربوطه متصل شده و کارکرد آن به طور کامل مورد آزمون قرار گیرد اسناد مربوط به انجام آزمون عملکرد باید به نحو مناسب تهیه شده و بایگانی گردد.

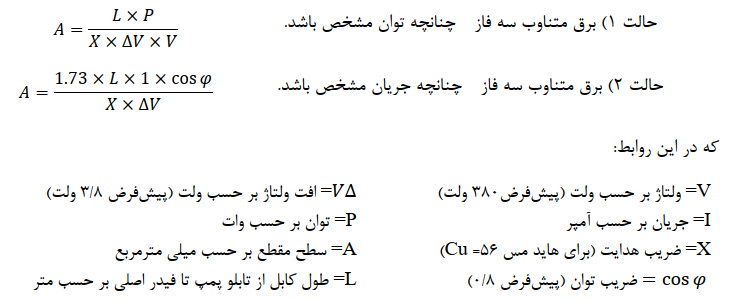

۵۲-۳- اندازه کابل اصلی تغذیه تابلو(های) مجموعه پمپ باید مطابق روابط ذیل محاسبه شود:

لازم به توضیح است که برای پمپهای S1 و S2 مقدار توان باید برابر با مجموع توان هر دو پمپ به همراه جوکی و برای پمپهای

S3 برابر با مجموع توان یکی از پمپها و جوکی باشد همچنین برای مجموعه پمپ S3 که دارای دو تابلوی مجزا است دو رشته کابل مجزا از تغذیه اصلی برای هر تابلو باید اجرا شود.

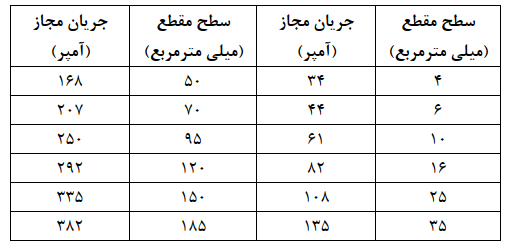

با توجه به میانگین دمای تهران برای مقدار نهایی محاسبه شده باید ۱۰ درصد ضریب اطمینان لحاظ شود. عدد نهایی باید با مقادیر مندرج در جدول ذیل مقایسه شده و چنانچه جریان مصرفی از جریان مجاز مندرج در جدول بیشتر بود از کابل با سایز مناسب مطابق جدول استفاده گردد.

۵۳-۳- به منظور درک بهتر موارد فوق الذکر نمونه نقشه مدارهای الکتریکی و PLC پمپ ها در پیوست ۸ قابل رویت است. (لازم به توضیح است اعمال تغییر در طراحی مدارها بدون هماهنگی و تایید سازمان مجاز نیست).

۴ - الزامات مربوط به نحوه راه اندازی پمپها در شرایط حریق و خودسرویس

شرایط حریق

۱-۴- در صورت بروز افت فشار در بالادست سیستم (فعال شدن یکی از مصرف کنندههای سیستم اطفای حریق ساختمان یا شیرهای تخلیه) ابتدا باید پمپ جوکی به منظور جبران افت فشار، راه اندازی شده و در صورت عدم تامین افت فشار ایجاد شده (بالا بودن دبی مصرفی) فرمان راه اندازی پمپ اصلی باید صادر شود. در صورتی که پمپ اصلی فاقد عملکرد بوده یا در حین عملکرد دچار مشکل شود پمپ رزرو باید فوراً جایگزین آن گردد. طراحی مدارهای کنترل و فرمان باید به گونه ای باشد که عملکرد پمپ جوکی مانع از کارکرد پمپهای دیگر نشود.

۲-۴- طراحی مدار الکتریکی باید به گونهای باشد که در صورت افت فشار و روشن شدن هر کدام از پمپها در شرایط حریق عملکرد آن حتی در صورت افزایش فشار تا فشار تنظیم شده قطع نشده و تا ۱۰ دقیقه ادامه یابد.

۳-۴- خاموش شدن خودکار مجموعه پمپ در شرایط حریق، تنها در صورت بازگشت عوامل اولیه منجر به راه اندازی پمپ به شرایط نرمال (قطع شدن مصرف) و سپری شدن زمان ۱۰ دقیقه، مجاز میباشد.

۴-۴- تابلوهای مجموعه پمپ آتشنشانی باید قابلیت راه اندازی و همچنین خاموش کردن دستی سیستم را داشته باشند.

۵-۴- در شرایط عادی (غیر خودسرویس) فعال شدن پمپها باید منجر به ارسال سیگنال حریق به سیستم اعلام حریق شود.

شرایط خودسرویس

۶-۴- سیستم خودسرویس به منظور اطمینان از تداوم قابلیت عملکردی سیستم در نظر گرفته شده و باید در بازه های زمانی از پیش مشخص شده قابل تنظیم حداقل یک مرتبه در ماه فعال شده و عملکرد بخش های مختلف مجموعه پمپ را آزمون نماید.

۷-۴- سیستم خودسرویس باید به گونه ای طراحی شود که عملکرد صحیح پمپهای اصلی و رزرو به نوبت و طور کامل مورد ارزیابی قرار گیرد. این سیستم باید قابلیت تشخیص خطاهای باز نشدن شیر برقی، بسته نشدن شیر برقی عدم عملکرد پرشر سوییچ در تشخیص افت فشار و عدم عملکرد پمپ را داشته باشد.

۸-۴- چنانچه در حین انجام عملیات خودسرویس (به صورت ماهیانه خودکار یا به واسطه فشردن کلید تست) خطایی در عملکرد هر یک از تجهیزات تشخیص داده شود، باید مکانیزم خود سرویس قطع شده و آژیر بادی تابلو تحریک و یک سیگنال خطا به پنل اعلام حریق ارسال گردد.

۹-۴- سیستم خودسرویس باید توسط شیر تخلیه برقی (Solenoid Valve) فعال شود به نحوی که ابتدا فشار کلکتور خروجی کاهش یافته و سپس به دلیل افت فشار ایجاد شده پمپها توسط فرمان پرشر سوییچها راه اندازی گردند.

۱۰-۴- طراحی مدارهای فرمان باید به نحوی باشد که در حالت فعال شدن مکانیزم خودسرویس یک چراغ نمایشگر روی تابلو روشن شده و فعال شدن خودسرویس را اعلام نماید. راه اندازی خودسرویس نباید منجر به هشدار اعلام حریق و فعال شدن آژیر تابلو شود.

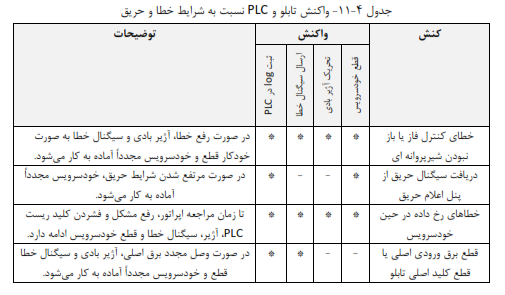

۱۱-۴- تابلو و PLC باید مطابق جدول ذیل نسبت به شرایط خطا و حریق واکنش مناسب نشان داده و یا به شرایط عادی بازگردانی شوند.

در صورت بروز هر یک از خطاهای فوق با فشردن کلید قطع آژیر صدای آژیر قطع شده ولی وضعیت ارسال سیگنال خطا تا زمان مرتفع شدن ،خطا ادامه خواهد داشت.

۱۲-۴- صحت انجام تمامی مراحل خودسرویس و عملکرد تابلو برق باید توسط سازنده کنترل شده و اسناد آزمون آن به نحو مناسب تهیه و بایگانی شود.

۵- الزامات شرکتهای تولید کننده مجموعه پمپ های آتش نشانی

۱- ۵- شرکت فروشنده مجموعه پمپ آتش نشانی باید مراحل تعیین صلاحیت عمومی سازمان آتش نشانی تهران را طی نموده و صلاحیت وی برای فروش تجهیزات ایمنی و آتش نشانی احراز شده باشد.

۲-۵- محل تولید باید دارای حداقل ۱۰۰ متر مربع فضای کارگاهی برق سه فاز و انشعاب آب شهری باشد.

۳-۵- در محل تولید باید ابزار مناسب و کافی جهت برشکاری و سوراخکاری سرد، جوشکاری، حمل اشیای سنگین تست فشار هیدرواستاتیک، تست تابلو برق، رنگ کاری، باز و بسته کردن پیچ، مهره و لوله ها وجود داشته باشد.

۴-۵- تمامی رویههای ساخت و تولید مدلهای مختلف مجموعه پمپهای آتشنشانی باید به صورت مکتوب، با درج مشخصات فنی کامل شامل ابعاد اندازهها، سایزها محل برش و سوراخکاری نحوه جوشکاری و... توسط شرکت تولید کننده تهیه شده و ضمن آموزش به پرسنل در بایگانی و بخشهای مختلف خط تولید در دسترس باشد. موارد مهم رویهها و نکات ایمنی تجهیزات هر بخش باید به صورت تابلو با ابعاد مناسب و خوانا تهیه شده و در محل مرتبط نصب گردد.

۵-۵- به منظور سهولت نظارت بر فرآیند تولید فرم و چک لیستهای هر قسمت از خط تولید باید تهیه شده و هنگام تولید تکمیل شود این فرمها باید شامل تاریخ، ساعت، تعداد و نام پرسنل انجام دهنده فرآیند بوده و به گونهای تنظیم شود که در صورت بروز مشکل ناشی از نحوه تولید برای یکی از مجموعه پمپها در آینده امکان بررسی علل بروز آن و رفع نقص فرآیند در صورت نیاز، وجود داشته باشد.

۶-۵- تمامی محصولات تولید شده توسط شرکت باید پس از تولید به صورت کامل مورد آزمون نهایی عملکرد قرار گرفته و چک لیستهای آزمون آنها تکمیل شود.

۷-۵- در بخش آزمون نهایی پنل اعلام حریق باید نصب و ارتباط واقعی میان تابلوی پمپ و پنل به منظور انجام آزمون ایجاد شده باشد.

۸-۵- روال کنترل کیفیت در حین تولید آزمون ،هیدرواستاتیک عیب یابی و آزمونهای عملکرد تابلو و سیستم خودسرویس باید به صورت مکتوب تهیه شده و ضمن آموزش به پرسنل در بایگانی و بخش های مختلف خط تولید در دسترس باشد.

۹-۵- در هر واحد ،تولیدی یک نفر باید به عنوان مسئول کنترل کیفیت در محل تولید مستقر شده و ضمن نظارت دائم بر بخشهای مختلف تولید فرم و چک لیستهای مرتبط با فرآیند تولید اسناد کنترل کیفی تست و آزمون نهایی را تکمیل کرده و پس از مهر و امضا بایگانی نماید.

5-1۰- محل تولید باید شامل علائم و پیامهای هشدار دهنده ایمنی محیط کار بوده و وسایل حفاظت فردی مناسب تهیه و در اختیار پرسنل قرار گرفته و استفاده از این وسایل نیز الزامی شده باشد.

۵-۱۱- شرکت باید به تمامی مجموعه پمپ های تولیدی خود مطابق رویه ذکر شده در پیوست ۳، شماره سریال یکتا اختصاص داده و مدارک الزامی مربوط به هر مجموعه پمپ را باید به صورت فیزیکی و الکترونیکی بایگانی نماید. مدارک الزامی در پیوست ۴ تشریح شده اند.

12-5- بایگانی الکترونیکی شرکت باید همواره به صورت آنلاین در دسترس بوده و مدارک مشخص شده در آن بارگذاری شده باشد.

۱۳-۵- مسئولین فنی شرکت باید همواره آخرین ویرایش ضوابط اطفای حریق را ملاک کار قرار داده و تغییرات و به روزرسانی های آتی را در فرآیندهای تولید خود اعمال نمایند.

14-5- تخصیص فضای کافی جهت نصب پمپ و آماده سازی فضای نصب به عهده مالک و شرکت مشاور ایمنی و آتش نشانی است. لیکن شرکت تولید کننده پمپ موظف است پیش از اقدام به ساخت پمپ، نسبت به بازدید از محل پروژه و بررسی ابعاد محل نصب اقدام نماید.

15-5- شرکت وظیفه دارد برای محصولاتی که قرار است در پروژههای تحت نظارت سازمان آتشنشانی تهران نصب شوند، برگه اصالت کالا مطابق الزامات سازمان تهیه نموده و آن را در اختیار شرکت مشاور ایمنی پروژه قرار دهد.

16-5- شرکت موظف است برای مجموعه پمپ آتش نشانی برگه ضمانت محصول با اعتبار حداقل ۲۴ ماه صادر نموده و در مدت زمان ضمانت، مشکلات احتمالی پیش آمده برای محصول را مرتفع نماید.

تبصره: رفع مشکلاتی که ناشی از نقص عملکرد و یا عیوب تجهیزات مورد استفاده یا نقص در فرآیند تولید بوده به طور کامل به عهده شرکت تولید کننده است. رفع مشکلات ناشی از آسیب فیزیکی، تغییر خودسرانه در ساختار محصول و سیم بندیها پس از نصب نهایی تغییر در تجهیزات نوسانات برق و موارد نظیر آن که به کیفیت محصول تولیدی مرتبط نمیشود باید با توافق طرفین صورت گیرد.

۱۷-۵- تولید کننده باید نسبت به تماسها و درخواستهای شرکت مجری ایمنی و آتشنشانی، شرکت تعمیرات و نگهداری تجهیزات ایمنی و آتشنشانی و یا بهرهبردار پاسخگو بوده و در صورت بروز مشکل و نقص در عملکرد راهنماییهای لازم را به ایشان ارائه نموده و در صورت نیاز جهت بررسی مشکل و عیب یابی، نسبت به اعزام کارشناس به محل نصب محصول اقدام نماید.

18-5- به منظور حفظ کیفیت محصول و تداوم ارائه خدمات صحیح سازمان آتش نشانی پس از احراز صلاحیت شرکتهای تولید کننده مجموعه پمپ آتش نشانی عملکرد ایشان را به صورت مستمر تحت نظر خواهد داشت و در صورت دریافت گزارش تخلف مطابق با آیین نامه انضباطی با متخلف برخورد خواهد شد.

6- الزامات مجموعه پمپ آتش نشانی S1 و S2

مندرجات این فصل به صورت خلاصه اهم موارد الزامی در ساخت مجموعه پمپهای 1S و S2 را تشریح میکند.

جهت آگاهی از جزئیات بیشتر و موارد عمومی باید مفاد فصول ۲ و ۳ نیز مورد مطالعه قرار گیرد.

1-6- مجموعه پمپ ساختمانهای گروه S1 و S2 باید شامل یک پمپ اصلی یک پمپ رزرو و یک پمپ جوکی باشد. ظرفیت و مشخصات پمپهای اصلی و رزرو باید مشابه یکدیگر بوده و هر یک توان تامین آب مورد نیاز سیستم اطفای حریق ساختمان مربوطه را در فشار مناسب داشته باشند.

2-6- پمپ اصلی و رزرو مورد استفاده در مجموعه پمپ ساختمانهای S1 و S2 باید از نوع گریز از مرکز کوپله مستقیم (اتابلوک) بوده و مدل پمپ و ظرفیت الکتروموتور باید مطابق جدول پیوست ۹ انتخاب شود.

3-6- خط مکش هر یک از پمپها باید دارای شیر قطع کن و صافی و خط دهش باید دارای شیر یکطرفه و شیر قطع کن باشد.

4-6- سایز خطوط مکش و دهش پمپهای اصلی در ساختمانهای اداری و مسکونی باید حداقل ۱/۲ ۲ اینچ و چنانچه ساختمان دارای کاربری تجاری باشد باید حداقل ۳ اینچ انتخاب شود. چنانچه این سایز با سایز دهانه مکش یا دهش پمپ متفاوت باشد باید از تبدیل مناسب استفاده شود. سایز شیرآلات و اتصالات باید با سایز خطوط یکسان باشد.

5-6- سایز کلکتور مکش باید حداقل ۵ اینچ با ضخامت حداقل ۳.۴ میلیمتر و کلکتور دهش حداقل ۴ اینچ با ضخامت حداقل ۳.۰۵ میلیمتر انتخاب شود.

۶-۶- هر یک از پمپها باید دارای پرشر سوییچ مجزا باشند نصب تمامی پرشر سوییچها روی کلکتور دهش پمپ بلامانع است. همچنین مجموعه پمپ باید مجهز به یک مانومتر روغنی با صفحه حداقل ۶ سانتیمتری روی - کلکتور دهش باشد.

7-6- استفاده از مخزن تحت فشار در مجموعه پمپهای S1 و S2 الزامی نیست.

8-6- تمامی اجزای تشکیل دهنده مجموعه پمپ باید روی یک شاسی فولادی نصب و تثبیت شوند. شاسی باید از ناودانی با سایز حداقل ۶ ساخته شود. شاسی باید تا زیر کلکتور مکش امتداد داشته و کلکتور مکش نیز در دو ناحیه توسط ساپورت مناسب، روی آن تثبیت شود.

9-6- به منظور جلوگیری از آسیب ناشی از زلزله روی کلکتورهای مکش و دهش پمپ (هنگام اتصال به خط مکش از مخزن و رایزر) باید لرزهگیر فلزی آکاردئونی نصب شود.

10-6- مجموعه پمپ باید پس از پایان عملیات ساخت و مونتاژ به مدت ۲ ساعت تحت فشار حداقل ۱۴ بار مورد آزمون هیدرواستاتیک قرار گیرد.

11-6- هر کدام از پمپهای اصلی و رزرو باید مجهز به خط بای پس مجهز به شیر اطمینان یا صفحه روزنه دار با قطر مناسب باشند همچنین کلکتور دهش باید دارای یک انشعاب تست و تخلیه با سایز 2/1 اینچ باشد.

12-6- تابلوهای برق (جعبه تابلو و ریلهای داخلی جهت نصب تجهیزات) باید از ورق فولادی به ضخامت حداقل ۱ میلیمتر ساخته شده و دارای قفل لولا، روبند و گوشواره بوده و توسط رنگ کوره ای الکترواستاتیک رنگ آمیزی شوند.

13-6- فضای داخل تابلو باید به گونه ای طراحی شود که دسترسی به تجهیزات داخلی به منظور انجام بازرسی و تعمیرات به سهولت امکان پذیر باشد این فضا باید به گونه ای در نظر گرفته شود که امکان توسعه تابلو حداقل به میزان %۱۵ وجود داشته باشد.

14-6- طراحی مدار الکتریکی باید به گونهای باشد که در صورت افت فشار و روشن شدن هر کدام از پمپها در شرایط حریق عملکرد آن حتی در صورت افزایش فشار تا فشار تنظیم شده قطع نشده و تا ۱۰ دقیقه ادامه یابد.

15-6- تابلوی مجموعه پمپ باید به سیستم کشف و اعلام حریق با قابلیت ارسال فرامین حریق و خطا متصل شده و این ارتباط باید به نحوی باشد که هر دو وضعیت خطا و حریق تابلو برق از تابلو به پنل اعلام حریق ارسال گردد.

16-6- تابلو باید به رله کنترل فاز مجهز باشد. این رله باید به یک آژیر بادی نصب شده روی بدنه تابلو، متصل شود. در صورت بروز خطای کنترل، فاز آژیر باید فعال شده و تا زمان مرتفع نشدن خطا، این آژیر نباید به صورت خودکار قطع شده و قطع آن باید فقط به صورت دستی و توسط اپراتور، امکان پذیر باشد.

17-6- استفاده از تمهیدات حفاظتی شدت جریان، در مدارهای تغذیه پمپهای اصلی مجاز نیست.

18-6- راه اندازی الکتروموتور برای پمپهای تا توان ۷٫۵ کیلوات به روش مستقیم مجاز است. برای توان های بالاتر، باید از روش ستاره مثلث استفاده گردد.

19-6- به منظور درک بهتر موارد فوق الذکر و نحوه اجرای لوله کشی و چیدمان اجزای مختلف مکانیکی به تصاویر7-3 و ۷-۴ از پیوست ۷ و جهت رویت نقشه مدار الکتریکی به تصاویر ۸-۷ و ۸_۸ از پیوست ۸ مراجعه نمایید.

پیوستها

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_1.png)

پیوست 2- فرآیند آزمون عملکرد تابلو و PLC

نحوه انجام آزمون عملکرد نهایی تابلو برق و سیستم خودسرویس باید مطابق مراحل ذیل انجام شود.

آزمون عملکرد نرمال

با فشردن کلید تست، چراغ سالم بودن تمامی چراغهای تابلو بررسی شود.

یکی از فازهای برق اصلی ورودی توسط اپراتور قطع شده و عملکرد آژیر و همچنین کلید قطع آژیر ارزیابی گردد. سوییچ عملکرد دستی پمپهای اصلی رزرو و جوکی ارزیابی شود.

با ایجاد افت فشار در قسمت دهش، صحت عملکرد پمپ جوکی و سپس با از مدار خارج کردن پمپ جوکی صحت عملکرد پمپ اصلی و رزرو بررسی شود. پمپ باید به صورت خودکار راه اندازی شده و ظرف مدت حداکثر ۱۰ ثانیه از حالت ستاره به حالت مثلث تغییر وضعیت داده و عملکرد آن تا مدت زمان تنظیم شده روی تایمر ادامه یابد. در حین عملکرد پمپها کلید قطع دستی پمپها ارزیابی شود. پیام عملکرد پمپهای ،اصلی رزرو و جوکی باید توسط تابلو نمایش داده شود.

آزمون ارتباط سیستم اعلام حریق و تابلو برق مجموعه پمپ

حالت اول - سیگنال حریق از پنل اعلام حریق به تابلو برق

با فشردن شستی اعلام حریق، پنل اعلام حریق وارد وضعیت حریق شده و این وضعیت باید توسط تابلو برق شناسایی شود. با فشردن کلید تست دست، عدم عملکرد خود سرویس بررسی میشود. در این شرایط باید پیام شرایط حریق توسط تابلو نمایش داده شود. سپس کابل ارتباطی سیستم اعلام حریق با تابلو برق توسط اپراتور قطع میشود واکنش تابلو برق باید مشابه شرایط دریافت سیگنال حریق باشد.

حالت دوم - سیگنال حریق از تابلو برق به پنل اعلام حریق

با تخلیه فشار کلکتور خروجی، پمپ اصلی به صورت خودکار راه اندازی میشود یک سیگنال حریق باید در پنل اعلام حریق رویت گردد (این مرحله میتواند همزمان با آزمون عملکرد نرمال انجام شود) سپس کابل ارتباطی مربوطه توسط اپراتور قطع میشود پنل اعلام حریق باید اعلام شرایط خطا نماید.

حالت سوم - سیگنال خطا از تابلو برق به پنل اعلام حریق

برق ورودی به تابلو برق توسط اپراتور دو فاز میشود یک سیگنال خطا باید در پنل اعلام حریق رویت گردد. (این مرحله میتواند همزمان با آزمون عملکرد ترمال انجام شود). سپس کابل ارتباطی مربوطه قطع میشود واکنش پنل اعلام حریق باید مشابه شرایط دریافت سیگنال خطا باشد.

آزمون راه اندازی خودکار خود سرویس

تاریخ و ساعت راه اندازی ماهانه خودکار PLC توسط اپراتور به تاریخ و زمان انجام تست (چند دقیقه بعد از آن) تغییر یابد. با فرا رسیدن زمان از قبل مشخص شده سیستم خود سرویس باید به صورت خودکار راه اندازی و تمامی مراحل ذکر شده در فصل ۴ انجام شود جهت درک بهتر این مراحل با جزئیات بیشتر مجدداً در ادامه ذکر شده است.

ابتدا پمپ دوم و پمپ جوکی توسط رله K5 از مدار خارج میگردند و همزمان با آن شیر برقی توسط رله K7 باز شده و با ایجاد افت فشار و تشخیص آن توسط پرشر سوئیچ، پمپ اول فعال میگردد. پمپ اول پس از مدت ۱۰ دقیقه کارکرد توسط تایمر T3 خاموش میشود. با توجه به اینکه تایمر PLC برای کارکرد ۱۱ دقیقه تنظیم شده است رله K5 پس از یک دقیقه غیر فعال شده و سپس با باز شدن مجدد شیر برقی سناریوی فوق توسط رله K4 و تایمر T1 اجرا میگردد. در حین انجام این مراحل وضعیت تک تک المانها تحت بررسی قرار داشته و در صورت بروز خطا، خودسرویس قطع شده و سیگنال خطا به پنل اعلام حریق ارسال میگردد.

آزمون تست دستی

کلید تست دستی تابلو برق توسط اپراتور فشرده شود. تمامی مراحل ذکر شده در خصوص نحوه انجام فرآیند خودکار خودسرویس باید تکرار شود لازم به توضیح است چنانچه عملیات خودسرویس با موفقیت انجام شود، پیامهای مربوط به صحت عملکرد تجهیزات مختلف باید در تابلو مشاهده شده و در گزارش وقایع ثبت شود.

آزمون خطاهای فرآیند خود سرویس

چنانچه در حین انجام خود سرویس نقصی در عملکرد یکی از تجهیزات ایجاد شود این خطا باید توسط سیستم تشخیص داده شده و به صورت یک خطای عمومی به پنل اعلام حریق مخابره شود حالات مختلف خطای تجهیزات به شرح ذیل است:

حالت -1 خطای باز نشدن شیر برقی (Solenoid Open Fault)

ارتباط شیر برقی و تابلو برق توسط اپراتور قطع میشود سپس با فشردن کلید تست دستی، سیستم خودسرویس راه اندازی میگردد. پس از طی شدن زمان ۱۵ ثانیه، سیستم خودسرویس باید متوقف شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای باز نشدن شیر برقی توسط تابلو نمایش داده شود.

حالت -۲ خطای بسته نشدن شیر برقی (Solenoid Close Fault)

ارتباط شیر برقی و تابلو برقرار شده و با فشردن کلید تست دستی سیستم خودسرویس راه اندازی میگردد. اپراتور به صورت دستی از قطع جریان بوبین شیر برقی ممانعت کرده و شیر برقی را باز نگه میدارد. پس از سپری شدن مدت زمان ۱۵ ثانیه از ارسال فرمان قطع شیر برقی (۳۰ ثانیه از زمان آغاز تست) باید فرآیند خودسرویس متوقف شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای بسته نشدن شیر برقی توسط تابلو نمایش داده شود.

حالت -3 خطای عدم عملکرد فلوسوییچ در هنگام خود سرویس (Flow switch Fault)

اپراتور به نحو مناسب، به صورت مکانیکی از حرکت تیغه فلوسوییچ جلوگیری کرده و سپس با فشردن کلید تست دستی و راه اندازی سیستم خود سرویس باید فرآیند خود سرویس متوقف شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای عدم عملکرد فلوسوییچ توسط تابلو نمایش داده شود.

حالت -4 خطای عدم عملکرد پرشرسوییچ در افت فشار (Pressure Low Fault)

ارتباطهای قطع شده در مراحل قبل به شرایط عادی بازگردانی شده سپس ارتباط پرشرسوییچ توسط اپراتور قطع میشود. با فشردن کلید تست دستی و راهاندازی سیستم خود سرویس و سپری شدن زمان ۱۵ ثانیه، باید فرآیند خودسرویس متوقف شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای عملکرد پرشر سوییچ (پایین) توسط تابلو نمایش داده شود.

حالت -۵ خطای عدم افزایش فشار (عملکرد پرشرسوییچ یا پمپ) (Pressure High/Pump Fault)

سیستم به شرایط عادی بازگردانی شده، سپس مدار تغذیه پمپها توسط اپراتور قطع شده یا اتصال کوتاه میشود. با فشردن کلید تست دستی و راه اندازی سیستم خود سرویس و سپری شدن زمان ۱۵ ثانیه، باید فرآیند خودسرویس متوقف شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای عملکرد پرشر سوییچ (بالا)/ مدار پمپ توسط تابلو نمایش داده شود.

حالت -6 خطای مدار فرمان پمپ (Pump Circuit Fault)

سیستم به شرایط عادی بازگردانی شده سپس برق ورودی بوبین کنتاکتورهای پمپها قطع شده به نحوی که عملکرد پمپ آغاز نشود با فشردن کلید تست دستی و راه اندازی سیستم خودسرویس و سپری شدن زمان ۱۵ ثانیه، باید فرآیند خودسرویس متوقف شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای مدار فرمان پمپ توسط تابلو نمایش داده شود.

حالت -7 خطای رها نشدن کنتاکتور (Pump Contactor Fault)

سیستم به شرایط عادی بازگردانی شده، پس از فشردن کلید تست دستی و راه اندازی سیستم خودسرویس کنتاکتور پمپ مربوطه توسط اپراتور در وضعیت بسته نگه داشته میشود. پس از پایان سیکل اول خودسرویس، باید فرآیند متوقف و خطای کنتاکتور پمپ توسط تابلو نمایش داده شده و سیگنال خطا به پنل اعلام ارسال شود.

حالت -8 خطای فلوسوییچ در شرایط نرمال (Flow switch Fault)

در شرایط فعال نبودن سیستم خود سرویس کابل ارتباطی فلوسوییچ با تابلو برق توسط اپراتور قطع میشود. سیستم خودسرویس باید از مدار خارج شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای عملکرد فلوسوییچ را نمایش دهد.

حالت -9 خطای بسته بودن شیر خط دهش (Discharge Valve Fault)

شیر قطع کن خط دهش توسط اپراتور بسته میشود سیستم خود سرویس باید از مدار خارج شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق خطای بسته بودن شیر را نمایش دهد. سپس کابل ارتباطی شیر قطع میشود. عملکرد سیستم باید مشابه باشد.

حالت -۱۰ خطای پایشگر سطح مخزن (Fire Alarm Activation)

در شرایط فعال نبودن سیستم خودسرویس کابل ارتباطی پایشگر سطح مخزن با تابلو برق توسط اپراتور قطع میشود. سیستم خودسرویس باید از مدار خارج شده و ضمن ارسال سیگنال خطا به پنل اعلام حریق، خطای پایین بودن سطح آب مخزن را نمایش دهد.

حالت -۱۱ وقوع حریق در زمان انجام خودسرویس (Fire Alarm Activation)

سیستم به حالت نرمال بازگردانی شده و خودسرویس توسط کلید تست دستی فعال میشود. سپس وضعیت حریق توسط شستی اعلام حریق شبیهسازی میگردد عملکرد خودسرویس باید بلافاصله قطع شده و سیستم آماده سرویس دهی به مصارف احتمالی ساختمان شود.

حالت -۱۲ خطای کنترل فاز (Phase Control Fault)

در شرایطی که پمپها فاقد عملکرد هستند منبع تغذیه تابلو توسط اپراتور دوفاز شده و خارج شدن سیستم خودسرویس از مدار بررسی میشود. تذکر دوفاز شدن تغدیه اصلی در حین عملکرد پمپ، ممکن است به پمپ آسیب وارد نماید. لذا توصیه میشود خطای کنترل فاز در زمان فعال بودن خودسرویس و عملکرد پمپها بررسی نشود.

حالت -۱۳ قطع برق تابلو (Main Power Fault)

تغذیه اصلی تابلو توسط اپراتور قطع میشود پیام خطا باید به سیستم اعلام حریق ارسال گردد.

در پایان پس از تکمیل مراحل فوق گزارش عملکرد سیستم PLC LG توسط اپراتور استخراج و بررسی میشود.

تمامی وقایع باید در گزارش ثبت شده باشد.

_ ص 34 - Highlight_1.png)

_ ص 34 - Highlight_1.png)

پیوست ۳ - اطلاعات مندرج در پلاک شاسی پمپ و تابلو برق

بر روی هر یک از تابلوهای برق و شاسی مجموعه پمپ آتش نشانی باید یک پلاک در بردارنده اطلاعات الزامی نصب شود. این پلاک به منزله شناسنامه محصول بوده و به صورت اختصاصی برای محصول و پروژه مربوطه ساخته شده باشد. تمامی پلاکهای ساخته و نصب شده روی تابلو یا شاسی باید یکسان بوده و شامل تمامی اطلاعات الزامی باشند. نوشتههای پلاک باید به صورت دائمی حک شده و قابل تغییر یا پاک شدن نباشد. ارتفاع نوشتهها باید به اندازهای باشد که مشخصات درج شده از فاصله ۶۰ سانتیمتری به سادگی قابل خواندن باشند. ابعاد پلاک باید متناسب با نحوه چیدمان اصلاعات و اندازه نوشتهها انتخاب شده و دارای حاشیه مناسب به اندازهای باشد که در صورت استفاده از پرچ یا پیچ جهت نصب نوشتههای اصلی آن مخدوش نگردد. ترتیب نگارش اطلاعات فاقد اهمیت است. پلاک باید در مقابل خوردگی مقاوم باشد.

اطلاعات الزامی پلاک مجموعه پمپ آتش نشانی

1- نام کامل شرکت تولید کننده

۲- اطلاعات تماس شرکت تولید کننده و آدرس پایگاه آنلاین شرکت جهت کنترل شماره سریال

3- معرفی اختصاری محصول شامل تعداد خطوط و تعداد فاز و کلاس ،ساختمان مشابه نمونه ذیل:

"مجموعه پمپ آتش نشانی ۳ خط ۳ فاز کلاس 53 "

4- نام آدرس و شماره پرونده شهرسازی پروژه

5- سال ساخت

۶- مشخصات آبدهی پمپ (دبی بر حسب متر مکعب ساعت و GPM - هد بر حسب متر یا بار و PSI)

7- درجه حفاظت تابلو برق

8- مشخصات الکتریکی الکتروموتور اصلی شامل: توان، شدت جریان، دور و فرکانس

9- شماره سریال اختصاصی پمپ

برای هر مجموعه پمپ آتش نشانی باید یک شماره سریال اختصاصی ایجاد شده و در اسناد مرتبط با پمپ و بایگانی تولید کننده و همچنین برگههای اصالت کالا و ضمانت نامه ذکر شود. شماره سریال پمپ باید شامل ۱۶ کاراکتر بوده و مطابق جدول ذیل، ایجاد شود. ۲ حرف اول مخفف نام شرکت تولید کننده بوده و ۱۴ رقم بعدی نشان دهنده سال و ماه تولید، آبدهی پمپ، منطقه شهرداری پروژه، کلاس ساختمان و نهایتاً شماره اختصاصی ۵ رقمی میباشد.

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_1 - Copy 1.png)

پیوست ۴ - مدارک و اطلاعات الزامی مندرج در بایگانی فیزیکی و الکترونیکی

برای هر یک از مجموعه پمپهای تولید شده مدارک ذیل باید به دو صورت فیزیکی و الکترونیکی تهیه شده و در بایگانی فیزیکی در محل شرکت و همچنین در پایگاه داده آنلاین شرکت حفظ و نگهداری شود. شماره سریال پمپ باید در تمامی صفحات مدارک درج شده باشد. بایگانی فیزیکی باید به صورت مرتب و کلاسه بندی شده بوده و مدارک هر مجموعه پمپ به صورت یکجا در یک پوشه مجزا قرار گیرد نحوه بایگانی مدارک باید با ترتیبهای خاصی (نظیر تاریخ، منطقه، کلاس ساختمانی و ...) به گونهای باشد که دستیابی به آنها در کمترین زمان ممکن میسر گردد.

در پایگاه داده آنلاین باید برای هر مجموعه پمپ یک صفحه مجزا و اختصاصی طراحی شده و تمامی مدارک ذکر شده در ذیل، به گونهای در آن بارگذاری گردد که مالک، بهره بردار، مسئول تعمیرات و نگهداری، مهندس ناظر و کارشناسان سازمان آتش نشانی بتوانند به سادگی به آن مراجعه کرده و مدارک را مشاهده نمایند.

فهرست مدارک

۱- اطلاعات کامل مشخصات پروژه شامل نام پروژه، نام مالک، شماره تماس، آدرس، شماره شهرسازی، تعداد طبقات و کاربری ساختمان، کلاس ساختمان، تصویر درخواست فنی ارسال شده توسط خریدار، نام و شماره تماس مسئول تعمیرات و نگهداری و ....

۲- مشخصات فنی تمامی الکتروپمپهای نصب شده شامل نام، سازنده، مدل، دبی و هد، نمودار و جداول مربوطه، قطر پروانه جنس شفت و پروانه مشخصات فنی الکتروموتورها

۳- فهرست مشخصات فنی، نام تولید کننده، مدل و سایز تمامی تجهیزات مکانیکی شامل شیرهای قطع کن، یکطرفه، برقی، تخلیه، لرزه گیر، صافی، مانومتر، پرشر سوییچ، فلوسوییچ، منبع تحت فشار، لوله ها و اتصالات

۴- نقشه و مشخصات فنی شاسی، پمپ، سایز و شماره پیچهای فلنجها و شاسی و مشخصات فنی زیرسازی محل نصب در پروژه ۵- فهرست مشخصات فنی، نام تولید کننده و مدل تمامی تجهیزات الکتریکی به کار رفته در تابلوی برق شامل ضخامت ورق و درجه حفاظتی تابلو سایز سیمها کلیدهای مینیاتوری، سکسیونر فیوز، تایمر، PLC

۶- نقشههای مدار فرمان مدار قدرت و PLC

7- گواهی ساخت و کنترل کیفی مجموعه پمپ

8- گواهی آزمون هیدرواستاتیک مجموعه پمپ و آزمون عملکرد تابلو و PLC

9- گواهی اصالت کالا

۱۰- ضمانتنامه

۱۱- راهنمای نصب، راه اندازی، عیب یابی، نگهداری و آموزش نحوه کار با تابلو و سیستم خودسرویس (نیاز به بایگانی فیزیکی ندارد)

پیوست -۵- چک لیستهای بازدید احراز صلاحیت سازمان

در صورت تمایل شرکت به تعیین صلاحیت، موارد ذیل باید کاملاً رعایت شود. این چک لیستها هنگام احراز صلاحیت توسط سازمان آتش نشانی تکمیل شده و داخل پرونده بایگانی می گردد.

شرکت موظف است پیش از درخواست تعیین صلاحیت، یک دستگاه نمونه با رعایت مفاد این آیین نامه، تولید نماید. این دستگاه نمونه در زمان بازرسی اولیه کارشناسان سازمان ملاک ارزیابی توان شرکت در تولید مجموعه پمپ آتش نشانی مطابق با ضوابط این سازمان قرار خواهد گرفت.

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_2.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_3.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_4.png)

پیوست -۶- جزئیات اجرای فنداسیون محل نصب مجموعه پمپ

محل نصب پمپهای آتش نشانی باید دارای زیرسازی مناسب باشد فنداسیون محل نصب باید مطابق جزئیات مندرج در تصویر ذیل مشبندی و بتن ریزی شود مشاور ایمنی و سازنده پروژه موظفند پیش از نصب پمپ محل نصب را مطابق جزئیات ذیل آماده سازی نمایند.

زیر شاسی مجموعه پمپ آتش نشانی باید لرزه گیر لاستیکی مسلح (منجید) قرار گرفته و شاسی توسط رول بولت یا روش جایگزین مناسب به فنداسیون محل نصب، مهار شود.

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_5.png)

محل نصب پمپ آتشنشانی باید مطابق ضوابط اطفای حریق بوده و داخل اتاق مناسب با ساختار حداقل ۱ ساعت مقاومت در برابر حریق (دیوار و درب) اجرا شود. توصیه میشود محل نصب در فضای اصلی طبقه و هم تراز با طبقات باشد. چنانچه با توجه به شرایط ساختمان، پمپ آتشنشانی به صورت دفنی اجرا شود، اتاق پمپ باید مطابق شرایط ذیل باشد.

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_6.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_7.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_8.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_9.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_10.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_11.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_12.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_13.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_14.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_14.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_15.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_16.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_17.png)

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_18.png)

پیوست -۹ مشخصات پمپ های قابل استفاده

در ساخت مجموعه پمپهای منطبق با این آیین نامه تنها پمپهای مندرج در فهرست پمپهای مورد پذیرش سازمان آتش نشانی باید مورد استفاده قرار گیرد. معیار این سازمان جهت پذیرش محصول پمپ آتش نشانی و درج در فهرست مطابق ذیل است:

محصول باید دارای گواهینامه فنی از مرکز تحقیقات راه، مسکن و شهرسازی برای مصارف آتشنشانی باشد. سازنده باید نمودارها، مشخصات فنی و منحنی های مدلهایی که به عنوان پمپ آتشنشانی به فروش میرساند را تهیه کرده و در سایت رسمی خود منتشر نماید. این منحنیها باید توسط یک آزمایشگاه مورد تایید سازمان ملی استاندارد تهیه و صحه گذاری شده باشد.

سازنده باید متعهد شود تمامی محصولاتی که به عنوان پمپ آتش نشانی فروخته میشود را به رنگ قرمز رنگ آمیزی کرده و جنس شفت و پروانه آنها را مطابق الزامات این آیین نامه انتخاب نماید.

- محصولات تولید کننده باید دارای حداقل دو سال ضمانت و خدمات پس از فروش باشد. همچنین سازنده باید دارای نماینده رسمی و فعال در شهر تهران باشد.

در جدول ۱۹ مدل پمپ و الکتروموتور مناسب برای ظرفیت و ارتفاع آبدهیهای مختلف مورد نیاز در ساختمان ذکر شده است باید توجه داشت که این موارد به صورت پیشنهاد حداقلی بوده و طراح مجموعه پمپ موظف است با توجه به نمودارهای منتشر شده توسط تولید کننده پمپ، صحت مشخصات پمپ انتخابی را بررسی و تایید نماید. با توجه به ظرفیت فعلی تولیدات داخلی و همچنین از آنجا که مطابق این آیین نامه در هر مجموعه پمپ، یک عدد پمپ رزرو نیز لحاظ گردیده است تا اطلاع ثانوی در تنظیم مندرجات جدول ،۱۹ مفاد بندهای ۲-۵ و ۲-۶ لحاظ نشده است.

نکته مهم: هنگام انتخاب پمپ از نمودار حتما باید NPSH مورد نیاز پمپ مدنظر قرار گرفته شود. در اکثر پروژه ها میزان ارتفاع میانگین ستون آب مخزن آتش نشانی از ۱ الی ۲ متر تجاور نمی نماید.

_ آیین نامه پمپهای آتشنشانی_دستورالعمل ساخت بوسترپمپ - Highlight_19.png)

به منظور دریافت متن دستورالعمل ساخت بوسترپمپهای کلاس تصرف S1 - S2 - S3 روی لینک کلیک کنید.